La configurazione e la diagnostica del PLC (Programmable Logic Controller) sono competenze fondamentali per qualsiasi tecnico che operi nel campo dell’automazione industriale. Uno dei problemi più critici che può verificarsi in un ambiente di produzione è l’arresto improvviso del sistema PLC. Questo articolo fornirà una guida dettagliata per affrontare e risolvere questo problema, utilizzando un linguaggio semplice e amichevole, ma mantenendo un tono professionale.

In particolar modo vedremo:

Identificare il Problema

Quando un PLC si arresta improvvisamente, l’intero processo produttivo può essere paralizzato. Le cause di un arresto possono essere molteplici, tra cui guasti hardware, errori di programmazione, sovraccarico del sistema o problemi di comunicazione tra i dispositivi. La prima fase nella risoluzione di questo problema consiste nell’identificare correttamente la causa dell’arresto.

Passo 1: Verifica Visiva

La verifica visiva è il primo passo per diagnosticare un arresto del PLC. Controlla se ci sono spie di errore sul PLC o sui moduli I/O (Input/Output). Le spie di errore possono indicare problemi specifici, come la perdita di alimentazione, guasti nei moduli o problemi di comunicazione.

Passo 2: Consultazione del Log degli Errori

La maggior parte dei PLC dispone di un registro degli errori che può fornire informazioni preziose sul motivo dell’arresto. Accedi al log degli errori tramite il software di programmazione del PLC (ad esempio, TIA Portal per i PLC Siemens). Analizza i codici di errore riportati per identificare la causa esatta dell’arresto.

Risoluzione del Problema

Una volta identificata la causa dell’arresto, il passo successivo è risolvere il problema. Di seguito sono elencate alcune delle cause comuni di arresto del PLC e le relative soluzioni.

Caso 1: Guasto Hardware

Se il problema è causato da un guasto hardware, come un modulo I/O difettoso, procedi come segue:

- Isolamento del Modulo Difettoso: Identifica il modulo difettoso utilizzando il log degli errori e le spie di stato.

- Sostituzione del Modulo: Spegni il sistema, sostituisci il modulo difettoso con uno nuovo o di riserva e riaccendi il sistema.

- Verifica del Funzionamento: Controlla che il sistema funzioni correttamente dopo la sostituzione.

Caso 2: Errori di Programmazione

Gli errori di programmazione possono causare il blocco del PLC. Ecco come risolvere:

- Revisione del Codice: Esamina il programma del PLC per individuare errori logici o cicli infiniti che possono causare l’arresto.

- Test del Programma: Utilizza il simulatore del software di programmazione per testare le modifiche al codice prima di caricarle nel PLC.

- Aggiornamento del Programma: Carica il programma corretto nel PLC e verifica che il sistema funzioni senza errori.

Caso 3: Sovraccarico del Sistema

Il sovraccarico del sistema può derivare da una configurazione errata o da un’eccessiva richiesta di risorse:

- Monitoraggio delle Risorse: Utilizza il software di programmazione per monitorare l’utilizzo della CPU e della memoria del PLC.

- Ottimizzazione del Codice: Riduci la complessità del programma, eliminando parti di codice non necessarie o ottimizzando le operazioni di calcolo.

- Aumento delle Risorse: Se il PLC è costantemente sovraccarico, potrebbe essere necessario aggiornare l’hardware a un modello con maggiore capacità di elaborazione e memoria.

Caso 4: Problemi di Comunicazione

I problemi di comunicazione tra il PLC e altri dispositivi possono causare l’arresto del sistema:

- Verifica delle Connessioni: Controlla fisicamente i cavi e le connessioni tra i dispositivi per assicurarti che siano saldi e privi di danni.

- Configurazione della Rete: Assicurati che tutti i dispositivi sulla rete siano correttamente configurati con gli indirizzi IP e i parametri di comunicazione corretti.

- Test della Comunicazione: Utilizza gli strumenti di diagnostica del software di programmazione per testare la comunicazione tra il PLC e gli altri dispositivi.

Prevenzione degli Arresti

La prevenzione è sempre meglio della cura. Ecco alcuni suggerimenti per prevenire gli arresti improvvisi del PLC:

- Manutenzione Regolare: Esegui controlli e manutenzioni periodiche del sistema PLC e dei moduli I/O.

- Backup del Programma: Mantieni sempre una copia aggiornata del programma del PLC e dei parametri di configurazione.

- Formazione del Personale: Assicurati che il personale tecnico sia adeguatamente formato e aggiornato sulle ultime tecnologie e pratiche di gestione del PLC.

- Aggiornamenti Software: Installa regolarmente gli aggiornamenti del software di programmazione e del firmware del PLC per correggere eventuali bug e migliorare le prestazioni.

Conclusione

La configurazione e la diagnostica del PLC sono competenze essenziali per garantire il funzionamento continuo e senza problemi dei sistemi di automazione industriale. Affrontare un problema di arresto improvviso del PLC richiede un approccio metodico e una comprensione approfondita del sistema. Seguendo i passaggi descritti in questo articolo, sarai in grado di identificare e risolvere rapidamente i problemi, minimizzando i tempi di inattività e garantendo la continuità operativa.

Ricorda, un PLC ben configurato e mantenuto è il cuore pulsante di un impianto produttivo efficiente. Investire tempo e risorse nella formazione e nella manutenzione preventiva può fare la differenza tra una produzione fluida e un arresto costoso e frustrante.

Corso di Formazione

Ecco cosa otterrai iscrivendoti ora:

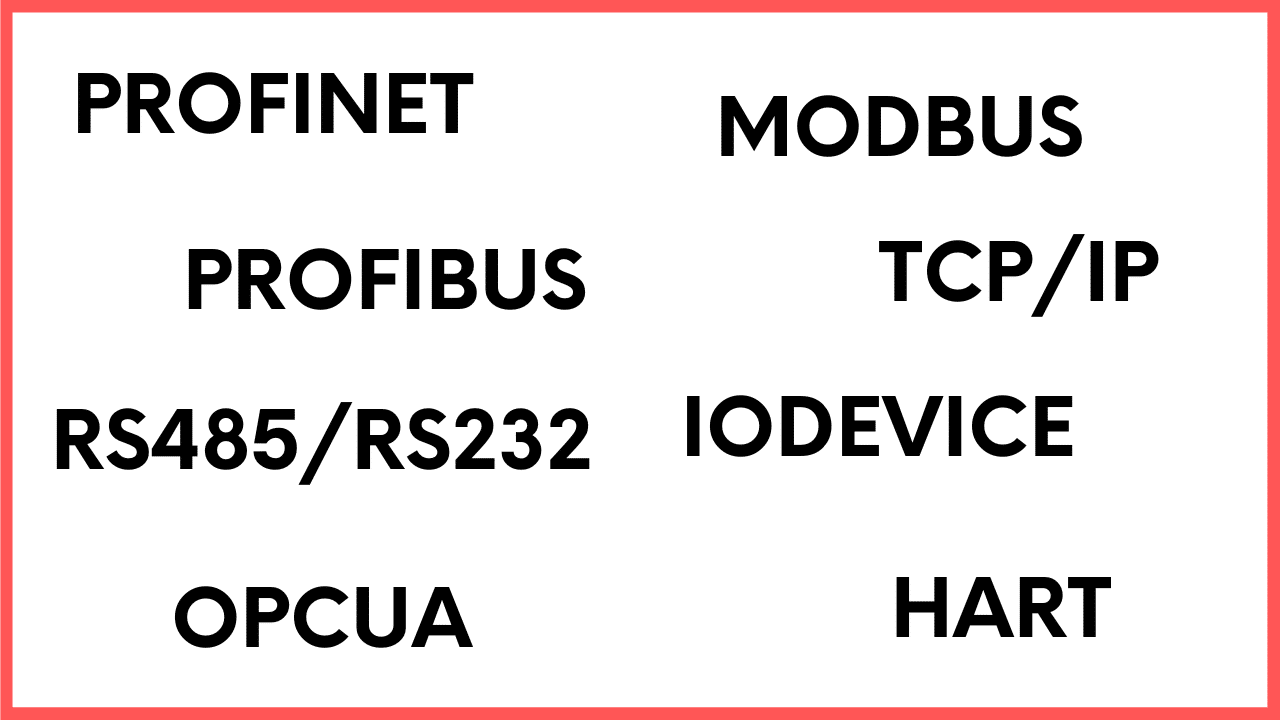

- Argomento del Corso: Programmazione PLC con TIA Portal – Protocolli di Comunicazione Industriale

- Prezzo del corso: 100 euro IVA inclusa per i nuovi partecipanti, 50 euro IVA inclusa per chi ha già partecipato a un nostro corso dal vivo.

- Durata del corso: 10 ore suddivise in lezioni da 2 ore ciascuna.

- Date del corso: 17/18/19 Luglio e 22/23 Luglio, dalle ore 20 alle ore 22.

- Partecipazione: Live da remoto, con accesso a vita alla video registrazione, ai PDF e ai progetti di esempio.

- Posti disponibili: Massimo 10 partecipanti.

Contenuti del corso:

Modulo 1: Introduzione alla Comunicazione tra PLC

- Panoramica dei PLC e TIA Portal

- Importanza della comunicazione tra PLC

Modulo 2: Profinet e Profibus

- Configurazione hardware e software

- Creazione di una rete Profinet e configurazione dei dispositivi

- Programmazione di base e diagnosi di rete

- Configurazione dei nodi Profibus e diagnostica

Modulo 3: Modbus e TCP/IP

- Introduzione a Modbus RTU e Modbus TCP

- Configurazione di Modbus e programmazione delle comunicazioni

- Concetti di base di TCP/IP e diagnostica di rete

Modulo 4: OPCUA e RS485

- Configurazione e integrazione di OPCUA

- Comunicazione RS485 tra PLC

Modulo 5: RS232, Hart, e IODevice

- Configurazione e programmazione dei dispositivi RS232

- Fondamenti di comunicazione Hart e integrazione nel TIA Portal

- Configurazione e programmazione di IODevice

Non lasciare che questa opportunità sfugga via. I posti sono limitati a soli 10 partecipanti e il tempo per iscriversi scade domenica sera alle 23:59.

Non perdere l’occasione di fare un salto di qualità nella tua carriera.

Ti vuoi iscrivere? > supporto@ioprogrammo.info

“Semplifica, automatizza, sorridi: il mantra del programmatore zen.”

Dott. Strongoli Alessandro

Programmatore

CEO IO PROGRAMMO srl